رقاقة السيليكون: يصعب تصنيعها ولها حواجز عالية. تقدم هذه المقالة على وجه التحديد عملية تصنيع تكنولوجيا رقاقة السيليكون ،وتحليل تكلفة التصنيع والعوائق الرئيسية.

عملية تكنولوجيا تصنيع رقاقة السيليكون

المادة الخام لرقائق السيليكون هي الكوارتز ،والذي يشار إليه عادة بالرمل ،والذي يمكن استخراجه مباشرة في الطبيعة. يمكن إتمام عملية تصنيع البسكويت في بضع خطوات. تنقية إزالة الأكسجين ،استخراج السيليكون متعدد الكريستالات ،سبائك السيليكون أحادي البلورية (قضبان السيليكون) ،طحن البرميل ،قطع الويفر ،تلميع الويفر ،التلدين ،الاختبار ،التعبئة والتغليف وخطوات أخرى.

إزالةالأكسدة والتنقية: المادة الخام لمصنع تصنيع رقاقة السيليكون هي خام الكوارتز ، والمواد الخام الرئيسية لخام الكوارتز هي السيليكا. أولاً ، يتم تنقية خام الكوارتز عن طريق إزالة الأكسجين ، والعمليات الرئيسية هي الفرز ، والفصل المغناطيسي ، والطفو ، وإزالة الغاز بدرجة حرارة عالية ، وما إلى ذلك. قم بإزالة الشوائب الرئيسية في الركاز ، مثل الحديد والألمنيوم والشوائب الأخرى. تكرير البولي سيليكون: بعد الحصول على ثاني أكسيد السيليكون النقي نسبيًا ، يخضع لتفاعل كيميائي لإنتاج السيليكون البلوري الأحادي. التفاعل الرئيسي هو SiO2 + CàSi + CO ،وأول أكسيد الكربون (CO) هو غاز ، والذي سوف يتطاير مباشرة بعد اكتمال التفاعل. لذلك تبقى فقط بلورات السيليكون. السيليكون في هذا الوقت هو السيليكون متعدد الكريستالات ، وهو السيليكون الخام ، وهناك بعض الشوائب مثل الحديد والألمنيوم والكربون والبورون والفوسفور والنحاس وعناصر أخرى. من أجل تصفية الشوائب الزائدة ، يجب تخليل السيليكون الخام ، والأحماض

الشائعةالاستخدام هي حمض الهيدروكلوريك (HCl) ،وحمض الكبريتيك (H2SO4) ،وما إلى ذلك محتوى السيليكون بعد النقع في الحمض بشكل عام أعلى من 99.7٪. في عملية التخليل ، على الرغم من إذابة الحديد والألمنيوم وعناصر أخرى أيضًا في الحمض وترشيحها. لكن السيليكون يتفاعل أيضًا مع الحمض لإنتاج SiHCl3 (ثلاثي كلورو سيلان) أو SiCl4 (رباعي كلوريد السيليكون). لكن هاتين المادتين غازيتان ، لذلك بعد التخليل ، تم إذابة الحديد والألمنيوم الأصلي والشوائب الأخرى في الحمض ، لكن السيليكون أصبح غازيًا. أخيرًا ، يتم تقليل SiHCl3 أو SiCl4 الغازي عالي النقاء مع الهيدروجين للحصول على بولي سيليكون عالي النقاء ، SiHCl3 + H2àSi + 3HCl ،SICl4 + 2H2àSi + 4HCl. فيهذا الوقت ، يتم الحصول على البولي سيليكون للإنتاج

طريقة السحب المستقيمة

تُستخدم رقائق Czochralski السيليكون بشكل أساسي في رقائق المنطق والذاكرة ،وهي تمثل حوالي 95 ٪من السوق ؛نشأت طريقة Czochralski لأول مرة في عام 1918 عندما قام Czochralski بسحب خيوط رفيعة من المعدن المنصهر. هذه هي التكنولوجيا السائدة لزراعة السيليكون أحادي البلورية اليوم. تتمثل العملية الرئيسية في وضع السيليكون متعدد الكريستالات في البوتقة ،وتسخينه ليذوب ،ثم تثبيت قطعة من بلورة بذرة السيليكون البلورية المفردة ،وتعليقها على البوتقة ،وإدخال أحد طرفي المصهور حتى يذوب عند سحبه بشكل مستقيم ،و ثم قم بتدويرها ببطء. بهذه الطريقة ،سوف تتكثف الواجهة بين السائل والصلب تدريجيًا لتشكيل بلورة واحدة. نظرًا لأن العملية برمتها يمكن اعتبارها عملية تكرار بلورة البذور ،فإن بلورات السيليكون المتولدة هي سيليكون بلوري واحد. بالإضافة إلى ذلك ،يتم أيضًا إجراء عملية التنشيط بالرقائق في عملية سحب البلورة المفردة ،وعادة ما يكون هناك نوعان من المنشطات في المرحلة السائلة وتنشيط الطور الغازي. يشير مصطلح المرحلة السائلة إلى تعاطي المنشطات لعناصر من النوع P أو النوع N.

طحن برميل القطر: نظرًا لصعوبة التحكم في قطر قضبان السيليكون أحادية البلورة في عملية سحب البلورات المفردة ،من أجل الحصول على قضبان السيليكون ذات القطر القياسي ،مثل 6 بوصات و 8 بوصات و 12 بوصة وما إلى ذلك. بعد سحب البلورة المفردة ،سوف ينخفض قطر سبيكة السيليكون ،وسيكون سطح قضيب السيليكون المقلوب أملسًا وسيكون خطأ الحجم أصغر. القطع والشطب: بعد الحصول على سبيكة السيليكون ،يتم قطع الرقاقة ،ويتم وضع سبيكة السيليكون على آلة القطع الثابتة ،ويتم القطع وفقًا لبرنامج القطع المحدد. نظرًا للسمك الصغير لشريحة السيليكون ،تكون حافة شريحة السيليكون بعد القطع حادة جدًا. الغرض من الشطف هو تشكيل حافة ناعمة. تتميز شريحة السيليكون المشطوفة بضغط مركزي منخفض ،مما يجعلها أقوى ،وليس من السهل كسرها في صناعة الرقائق المستقبلية. التلميع: الغرض الرئيسي من التلميع هو جعل سطح الرقاقة أكثر نعومة وسلاسة دون تلف ،ولضمان توحيد سماكة كل رقاقة. حزمة الاختبار: بعد الحصول على رقاقة السيليكون المصقولة ،من الضروري اختبار الخصائص الكهربائية لرقاقة السيليكون ،مثل المقاومة والمعلمات الأخرى. تقدم معظم مصانع رقائق السيليكون خدمات الرقائق فوق المحور ،وإذا كانت هناك حاجة إلى رقائق فوقية ،يتم إجراء نمو رقاقة فوقية. إذا لم تكن هناك حاجة إلى الرقائق فوق المحورية ،فسيتم تعبئتها وشحنها إلى مصانع الويفر الفوقية الأخرى أو صناعة الويفر.

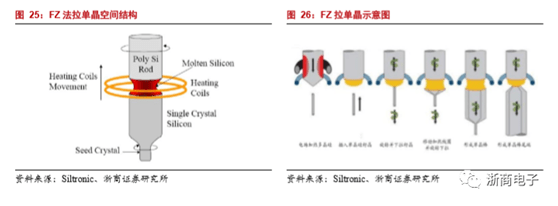

ذوبان المنطقة

تُستخدم رقائق السيليكون الذائبة في المنطقة بشكل أساسي في بعض رقائق الطاقة ،حيث تمثل حوالي 4 ٪من السوق ؛وتستخدم رقائق السيليكون المصنوعة من ذوبان المنطقة بشكل أساسي كأجهزة طاقة. بالإضافة إلى ذلك ،يبلغ حجم رقائق السيليكون 8 بوصات و 6 بوصات ،وفي الوقت الحاضر ،يتم تصنيع حوالي 15٪من رقائق السيليكون عن طريق ذوبان المنطقة. بالمقارنة مع رقاقات السيليكون المصنوعة بواسطة طريقة Czochralski ، فإن الميزة الأكبر لطريقة ذوبان المنطقة هي أن المقاومة عالية نسبيًا ،والنقاء أعلى ،ويمكن أن يتحمل الضغط العالي. بالنسبة لسليكون جهاز الطاقة ،فهو أقل استخدامًا في التكامل الدوائر.

تنقسمطريقة ذوبان المنطقة إلى ثلاث خطوات لصنع قضبان سيليكون بلورية مفردة: تسخين البولي سيليكون ، والتلامس مع بلورة البذور ، وسحب البلورة المفردة لأسفل عن طريق تدويرها. في غرفة فرن تحت فراغ أو بيئة غاز خامل ، يتم استخدام مجال كهربائي لتسخين قضيب البولي سيليكون حتى يذوب البولي سيليكون في المنطقة المسخنة لتشكيل

منطقةمنصهرة. ثم يتم استخدام بلورة البذور لتلامس منطقة الانصهار والذوبان. أخيرًا ، عن طريق تحريك موضع التسخين للحقل الكهربائي ، يتم تحريك منطقة الانصهار على البولي سيليكون باستمرار لأعلى ، بينما يتم تدوير بلورة البذور ببطء وامتدادها إلى الأسفل لتشكيل قضيب سيليكون بلوري واحد تدريجيًا. نظرًا لعدم استخدام البوتقات في طريقة ذوبان المنطقة ، يتم تجنب العديد من مصادر التلوث ، وتتميز البلورة المفردة التي تستخدم فاراد ذوبان المنطقة بخصائص عالية النقاء.

تكلفة تصنيع رقاقة السيليكون للطاقة الجديدة

يمكن تقسيم تكلفة رقائق السيليكون الكهروضوئية تقريبًا إلى تكلفة مادة السيليكون وتكلفة نمو البلورات وتكلفة القطع. من بينها ،تعتبر تكلفة مادة السيليكون هي الجزء الرئيسي المستهلك للتكلفة ،حيث تمثل حوالي 50 ٪من التكلفة الإجمالية. نظرًا لأن السليكون أحادي البلورية والسيليكون متعدد الكريستالات لهما متطلبات مختلفة لعملية نمو البلورات ،فإن فرق التكلفة الرئيسي بين رقائق السيليكون أحادي البلورية ورقائق السيليكون متعدد الكريستالات هو عملية نمو البلورات. في عملية التقطيع ،يمكن لمصنعي رقاقة السيليكون زيادة كمية الرقائق المقطوعة لتقاسم التكلفة. المعدات والكهرباء والغاز الخاص وتكاليف العمالة في عملية نمو الكريستال.

تكلفةتصنيع السيليكون أحادي البلورية: من حيث تكلفة وتقطيع السيليكون ، فإن الفرق بين السيليكون أحادي البلورية والسيليكون متعدد البلورات ليس كبيرًا جدًا. ارتباط النمو البلوري هو فرق التكلفة الرئيسي. من منظور هيكل تكلفة رقائق السيليكون أحادي البلورية ، فإن تكلفة مادة السيليكون تمثل حوالي 50٪ ، وتبلغ تكلفة سحب قضبان السيليكون أحادي البلورية حوالي 33٪ من التكلفة الإجمالية ، وتبلغ تكلفة القطع حوالي 17٪ . في هيكل تكلفة عملية سحب البلورة الأحادية ، تعتبر تكاليف البوتقة وتكاليف الكهرباء مصادر التكلفة الرئيسية ، ويمثل الاثنان معًا حوالي 45٪. التكلفة المتبقية يهيمن عليها مجال الجرافيت الحراري ونفقات الاستهلاك. من حيث تكلفة البوتقة ، فإن بوتقة الكوارتز لسحب

البلورةالمفردة سوف تتشقق أو تنكسر بعد ارتفاع درجة الحرارة والتبريد وخطوات أخرى ، مما يجعل من المستحيل استخدامها مرة أخرى. بالإضافة إلى ذلك ، نظرًا لأن سحب البلورات المفردة يتطلب متطلبات عالية لنظافة البوتقة ، فإن البوتقات المستخدمة لا يمكنها ضمان النظافة ، كما أن السيليكون البلوري الأحادي له متطلبات أعلى لجودة البوتقة. لذلك ، فإن بوتقة سحب البلورات المفردة باهظة الثمن ولا يمكن إعادة استخدامها. فيما يتعلق بتكاليف الكهرباء ، قام مصنعو رقائق أشباه الموصلات المحليون أو مصنعو الرقاقات الكهروضوئية ببناء مصانع في مناطق ذات تكاليف كهرباء منخفضة نسبيًا مثل منغوليا الداخلية ويوننان وقويتشو ، مما يؤدي إلى خفض التكلفة. يأتي خفض تكلفة رقائق السيليكون أحادي البلورية بشكل أساسي من ثلاثة جوانب. أولاً ، قم بزيادة ناتج فرن واحد واستهلاك المواد الاستهلاكية والمعدات مثل البوتقات المخففة. ثانيًا ، يتم تقليل تكلفة الكهرباء. ثالثًا ، ميزة سعر الشراء بالجملة لمواد السيليكون.

تكلفة تصنيع البولي سيليكون: ليست هناك حاجة لسحب البلورة المفردة أثناء عملية تصنيع البولي سيليكون ،وبالتالي فإن تكلفة نمو البلورات منخفضة نسبيًا. تمثل تكلفة نمو البلورات 12٪فقط من التكلفة الإجمالية. المصدر الرئيسي للتكلفة هو تكلفة مادة السيليكون ،والتي تمثل حوالي 52 ٪من التكلفة الإجمالية. والثاني هو تكلفة القطع ،والتي تمثل حوالي 29٪من التكلفة الإجمالية. يمثل حقل الجرافيت الحراري أعلى نسبة من تكلفة نمو البولي سيليكون ،حيث تصل إلى 28 ٪.يليها استهلاك بوتقة وتكاليف الكهرباء بنسبة 16.7٪و 16.7٪و 13.9٪على التوالي. نظرًا لاستخدام رقائق السيليكون متعدد الكريستالات بشكل أساسي في المنتجات الكهروضوئية ويتم استبدالها تدريجيًا برقائق السيليكون أحادية البلورة ،فلا يوجد مجال كبير لتقليل تكلفة رقائق السيليكون متعددة الكريستالات.

تكلفة تصنيع رقاقة أشباه الموصلات

هيكل تكلفة رقائق السيليكون شبه الموصلة أكثر تعقيدًا: تتطلب رقائق السيليكون أشباه الموصلات متطلبات أعلى من حيث النقاء والخصائص الكهربائية مقارنةً برقائق السيليكون الجديدة للطاقة ، لذلك يلزم المزيد من خطوات التنقية وتوريد المواد الخام في عملية التصنيع ، مما يؤدي إلى مزيد من التنوع.أنواع خامات التصنيع.لذلك ، يتم تقليل نسبة تكاليف مادة السيليكون نسبيًا ، لكن نسبة تكاليف التصنيع ستزيد نسبيًا. في الوقت نفسه ، بالنسبة إلى تكلفة رقائق السيليكون الجديدة للطاقة ، فإن المادة المباشرة لرقائق السيليكون شبه الموصلة هي عنصر تكلفة التشغيل الرئيسي: بالنسبة لرقائق السيليكون شبه الموصلة ، فإن تكلفة المواد الخام هي التكلفة الرئيسية ، حيث تمثل حوالي47٪ من تكلفة العمل الرئيسية. والثاني هو مصاريف التصنيع ، التي تمثل حوالي 38.6٪. على غرار صناعة تصنيع أشباه الموصلات ، فإن صناعة رقاقة السيليكون هي صناعة كثيفة رأس المال مع ارتفاع الطلب على الاستثمار في الأصول الثابتة ، وسيتم تكبد نفقات تصنيع أعلى بسبب انخفاض قيمة الثابت.الأصول مثل الآلات والمعدات. أخيرًا ، شكلت تكاليف العمالة المباشرة حوالي14.4٪. البولي سيليكون هو عنصر التكلفة الرئيسي للمواد الخام: من بين تكاليف المواد الخام لتصنيع رقاقة السيليكون ، البولي سيليكون هو المادة الخام الرئيسية ، حيث يمثل حوالي30.7٪. والثاني هو مواد التعبئة والتغليف ، ويمثل حوالي 17.0٪. نظرًا لأن رقائق السيليكون شبه الموصلة لها متطلبات أعلى للنظافة والتفريغ ، خاصةً لرقائق السيليكون ، وهي مواد شديدة التأكسد ، فإن متطلبات التغليف ستكون أعلى بكثير من متطلبات رقائق السيليكون الجديدة للطاقة. لذلك ، في هيكل التكلفة ، تمثل مواد التعبئة والتغليف نسبة عالية نسبيًا.تشكل بوتقة الكوارتز حوالي 8.7٪ من تكاليف المواد الخام.إن بوتقات الكوارتز المستخدمة في تصنيع رقائق السيليكون أشباه الموصلات هي أيضًا بوتقات يمكن التخلص منها ، ولكن الخصائص الفيزيائية والحرارية للبوتقة أكثر تطلبًا. يمثل سائل التلميع وعجلات الطحن ووسادات التلميع13.8٪ من الإجمالي ، وهي تستخدم بشكل أساسي في عملية تلميع رقائق السيليكون.

تمثل تكاليف المياه والكهرباء حوالي 15٪ من تكاليف التصنيع: في تكاليف التصنيع ، تمثل التكلفة الإجمالية للمياه والكهرباء حوالي 15٪ من إجمالي تكاليف التصنيع ، منها تكلفة الكهرباء حوالي 11.4٪ ، وتكاليف المياه حوالي 3.4٪. . من حيث المبلغ المقابل ، وفقًا للبيانات المالية لعام 2018 ، فإن التكلفة الإجمالية لفواتير الكهرباء والمياه تعادل تكلفة مواد

التعبئةوالتغليف ، وهو ما يمثل حوالي نصف مواد البولي سيليكون. تكلفة الكهرباء أعلى قليلاً من تكلفة بوتقة الكوارتز بحوالي 20٪.

العوائق الرئيسية لتصنيع رقاقة السيليكون

تحتوي رقائق السيليكون على حواجز عالية نسبيًا ، خاصة بالنسبة لرقائق أشباه الموصلات ، وهناك أربعة عوائق رئيسية: الحواجز التقنية ، وحواجز الاعتماد ، وحواجز المعدات ، وحواجز رأس المال.

الحواجز التقنية: المؤشرات الفنية لرقائق السيليكون كبيرة نسبيًا ، فبالإضافة إلى الحجم الشائع وسمك الرقاقة المصقولة وما إلى ذلك ، هناك أيضًا صفحة الاعوجاج والمقاومة والانحناء لرقائق السيليكون. فيما يتعلق برقائق السيليكون السائدة300 مم ، نظرًا للمتطلبات العالية لتوحيد رقائق السيليكون في عمليات التصنيع المتقدمة ، مقارنةً برقائق200 مم ، تمت إضافة التسطيح ، والانفتال ، والانحناء ، والمخلفات المعدنية السطحية وغيرها من المعلمات.راقب متطلبات الجودة الخاصة بـ رقائق سيليكون300 مم.من حيث النقاء ، تتطلب رقائق السيليكون ذات العمليات المتقدمة حوالي9N (99.9999999٪) -11N (99.999999999٪) ، وهو الحاجز التقني الرئيسي لموردي رقائق السيليكون. تعتبر رقاقة السيليكون منتجًا مخصصًا بدرجة عالية ؛ والنقاء هو العامل الأساسي لرقائق السيليكون ، وهو أيضًا الحاجز التقني الرئيسي. بالإضافة إلى ذلك ، فإن رقائق السيليكون ليست منتجات عالمية ولا يمكن نسخها.تختلف مواصفات رقائق السيليكون الكبيرة في المسابك المختلفة تمامًا ، كما أن الاستخدامات المختلفة للمنتجات النهائية المختلفة ستؤدي أيضًا إلى متطلبات ومواصفات مختلفة تمامًا لرقائق السيليكون. يتطلب هذا من مصنعي رقاقة السيليكون تصميم وتصنيع رقائق سيليكون مختلفة وفقًا لمنتجات العملاء النهائية المختلفة ، مما يزيد من صعوبة توريد رقاقة السيليكون.

عملية تكنولوجيا تصنيع رقاقة السيليكون ،التكلفة والصعوبة

حواجز الاعتماد: لدى شركات تصنيع الرقائق متطلبات صارمة لجودة المواد الخام المختلفة ، كما أنها حذرة للغاية في اختيار الموردين. توجد حواجز كبيرة أمام دخول قائمة موردي شركات تصنيع الرقائق. عادة ، سوف تطلب شركات تصنيع الرقائق من موردي رقائق السيليكون توفير بعض رقائق السيليكون للإنتاج التجريبي ، ويتم استخدام معظمها لرقائق الاختبار بدلاً من رقائق الإنتاج الضخم. بعد اجتياز رقائق الاختبار ، سيتم إنتاج رقاقات الإنتاج الضخم على دفعات صغيرة.وبعد اجتياز الشهادة الداخلية ، سترسل شركة تصنيع الرقائق المنتجات إلى عملاء المصب.وبعد الحصول على شهادة العميل ، سيكون مورد رقاقة السيليكون أخيرًا مصدقة توقيع عقد الشراء.تستغرق منتجات شركات رقاقة أشباه الموصلات وقتًا طويلاً لدخول سلسلة التوريد لشركات تصنيع الرقائق ، كما تستغرق أقصر دورة اعتماد للموردين الجدد من12 إلى 18 شهرًا. بالإضافة إلى ذلك ، حواجز الاعتماد من رقائق الاختبار إلى الرقاقات المنتجة بكميات كبيرة: في الوقت الحالي ، تظل معظم رقائق الويفر المحلية مقاس 12 بوصة قيد توريد رقائق الاختبار ، ولكن إجراءات إصدار الشهادات لرقائق الاختبار وإجراءات إصدار الشهادات للرقائق المنتجة بكميات كبيرة مختلفة تمامًا شهادة لرقائق السيليكون ذات الإنتاج الضخم المعايير أكثر صرامة. نظرًا لأن اختبار السيليكون لا يصنع رقائق ، فإنه يحتاج فقط إلى اعتماده من قبل المسبك نفسه ، ويحتاج فقط إلى اعتماده في موقع التصنيع الحالي. ولكن بالنسبة لرقائق السيليكون ذات الإنتاج الضخم ، يجب اعتمادها من قبل العميل النهائي ومراقبتها في كل خطوة من عملية التصنيع بأكملها قبل توفيرها على دفعات. في ظل الظروف العادية ، من أجل الحفاظ على استقرار إمدادات رقاقة السيليكون وعائد الرقائق.بمجرد قيام الشركة المصنعة للرقائق ومورد بسكويت الويفر بإنشاء علاقة إمداد ، لن يغيروا الموردين بسهولة ، وقد أنشأ كلا الطرفين آلية تغذية مرتدة لتلبية الاحتياجات الفردية ، ويستمر الالتصاق بين موردي رقاقة السيليكون والعملاء في الازدياد.إذا انضم مصنع جديد لرقائق السيليكون إلى صفوف الموردين ، فيجب أن يوفر تعاونًا أوثق وجودة أعلى من المورد الأصلي. لذلك ، في صناعة رقائق السيليكون ، يكون موردو رقاقة السيليكون ومصنعوها أكثر لزوجة ، ويصعب على الموردين الجدد اختراق حواجز المعدات اللزجة:المعدات الأساسية لتصنيع رقائق السيليكون هي الفرن البلوري الأحادي ، والذي يمكن أن يكون وصفت بأنها رقاقة السيليكون. "الطباعة الحجرية". يتم تصنيع جميع الأفران البلورية المفردة الخاصة بمصنعي رقاقة السيليكون السائدين دوليًا بأنفسهم.الشركات المصنعة الرئيسية الأخرى لرقائق السيليكون لديها موردي أفران بلورية مفردة مستقلة ووقعوا اتفاقيات سرية صارمة. ونتيجة لذلك ، لا يمكن لمصنعي رقاقة السيليكون الخارجيين شراء أو يمكنهم فقط شراء أفران بلورية مفردة عادية.لأفران بلورية مفردة عالية المواصفات غير متوفرة.لذلك ، فإن حاجز المعدات هو أيضًا السبب في عدم تمكن الشركات المصنعة المحلية من دخول موردي رقاقة السيليكون الرئيسيين في العالم. الحواجز المالية: عملية تصنيع رقائق السيليكون شبه الموصلة معقدة ، وتتطلب شراء معدات إنتاج متطورة ومكلفة ، بالإضافة إلى التعديل المستمر وتصحيح الأخطاء وفقًا لاحتياجات العملاء المختلفة.نظرًا لارتفاع التكاليف الثابتة مثل استهلاك المعدات ، فإن التغيرات في الطلب النهائي لها تأثير أكبر على معدل استخدام السعة لشركات رقاقة السيليكون ، وبالتالي يكون لها تأثير أكبر على أرباح شركات تصنيع رقائق السيليكون.على وجه الخصوص ، كانت الشركات الجديدة في صناعة رقائق السيليكون دائمًا تقريبًا في حيرة قبل الوصول إلى حجم الشحنات ، ولديها متطلبات عالية لحواجز رأس المال.بالإضافة إلى ذلك ، نظرًا لأن رقاقة الويفر لديها دورة اعتماد طويلة لرقائق السيليكون ، فإنها تتطلب استثمارًا مستمرًا من قبل مصنعي رقائق السيليكون خلال هذه الفترة ، كما أن هناك حاجة إلى قدر كبير من رأس المال.